Voorgekromde houten boot

Home » Voorgekromde houten boot

Werffboat 24 Petronella

Vorige zomer ging er een bijzondere boot te water. De Werffboat 24 Petronella is gemaakt van dubbel gebogen platen hout: onderhoudsarm, sterk en duurzaam. Wat de boot echt bijzonder maakt? Het is de eerste houten roefsloep waarvan de scheepshuid op een andere plek de juiste kromming kreeg, dan waar de boot is gebouwd.

Door Klaas Smit

Roelof van der Werff en Henk Bergsma hebben deze roefsloep ontwikkeld en gebouwd, een innovatieve boot, waar jaren van ervaring en vooronderzoek aan voorafgingen. Een boot die aantoont dat houtcomposiet in alle opzichten een volwaardig alternatief is voor minder duurzame grondstoffen waarvan veel andere boten worden gebouwd.

Decennia pionieren

In 1971 kwam Roelof bij toeval terecht bij jachtwerf Van der Meulen in Sneek. Bouwen in hout leek hem wel wat, want dat was nieuw. Roelof: “Schouwen, tjotters, Friese jachten, botters, allemaal gleden ze door mijn handen. Wel ging ik me steeds meer verbazen over de manier van bouwen. Voor een spant of inhout zochten we naar een goede krommer. Daar zaagden we dan het inhout uit en de rest van het hout was afval. Kon dat niet anders?”

In 1972 kwam het rapport ‘Grenzen aan de groei’ van de Club van Rome uit. Roelof las dat en raakte erdoor geïnspireerd. Het verband in het rapport tussen economische groei en de gevolgen hiervan voor het milieu en de voorspelling dat binnen een aantal decennia grondstofvoorraden zouden opraken als we zo doorgingen, stimuleerden hem te zoeken naar duurzamere manieren van bouwen.

De houtbouw in Scandinavische landen was nog sterk in ontwikkeling, daar probeerden ze bouwen met hout nog te vernieuwen. “Daar moest ik maar eens kijken,” gaat Roelof verder. “Ik vertrok naar Denemarken en bouwde mee aan stoere Deense viskotters. Na anderhalf jaar Denemarken keerde ik terug naar Nederland. In Workum waren ze bezig Scheepstimmerwerf De Hoop – vlak naast de sluis in Workum – te behouden als authentieke werf. Daar werd ik 1976 hellingbaas.”

De kennis die hij in Denemarken had opgedaan, paste Roelof toe bij de bouw van traditionele houten schepen zoals Friese jachten, vissermanschouwen en boatsjes. In 1983 stond hij met een aantal schepen op de Hiswa. De familie Brenninkmeijer overwoog de aanschaf van een ijzeren schouw, maar stopte bij de stand van Roelof. Kan dat ook, een schouw in hout, liet Alex Brenninkmeijer zicht ontvallen. “Zo begon het gesprek dat eindigde in de opdracht voor het bouwen van een houten Lemsteraak,” vertelt Roelof. “Vele gesprekken volgden daarna, ook al had ik de opdracht al gekregen. We spraken avonden lang over bouwwijzen, onderhoud en vorm, tot ik voorstelde de Lemsteraak met epoxy te bouwen. Kurkdroog hout en epoxy zorgen ervoor dat het hout niet meer werkt en dat het schip onderhoudsarm is. Brenninkmeijer was enthousiast en zo gebeurde het dat ik de eerste houtcomposiet-aak ging bouwen.” Niet de eerste epoxy-platbodem, want Willem Vos (later scheepsbouwmeester op de Bataviawerf in Lelystad) was hem voorgegaan met een epoxy-schokker.

In de tochtige loods van De Hoop kwam een tent waarin de aak werd gebouwd. De tent voorzag Roelof van de mogelijkheid om de temperatuur en vochtigheid te kunnen reguleren. In 1984 gleed de tien meter Lemsteraak Súdermar HL7 te water. “Het schip heeft verlijmde spanten en de huid bestaat uit drie lagen: eiken, multiplex en weer eiken, waarbij de multiplex er diagonaal op is aangebracht. Het hout is ingepakt in epoxy, droog hout met een maximale luchtvochtigheid van elf procent. Het hout is daardoor stabiel geworden, maar epoxy is wel kwetsbaar en gevoelig voor invloeden van buitenaf, waardoor er vocht bij zou kunnen komen. Het is dus zaak het schip regelmatig van een nieuwe laag UV-werende lak te voorzien. Nu, zo’n veertig jaar later, verkeert het schip nog steeds in nieuwstaat.”

Afbeeldingen: 1. De tewaterlating van de Súdermar HL7 in 2022. 2. Het Fries jacht Else. De eerste boot gebouwd door Roelof in Workum. 3. Motorboot Stille Wille, was de tweede motorboot van hout-epoxy.

Motorboten

Na de houtcomposiet-aak kreeg Roelof van Bram Maasdam en Tolke de Boer de opdracht voor het bouwen van een autoboot. ‘Juntien Reinders’ werd de naam, naar de eerste werfbaas van Scheepstimmerwerf De Hoop. Deze autoboot, ook wel notarisboot genoemd, is een snelle motorboot die in de jaren twintig en dertig van de vorige eeuw gebruikt werd in waterrijke gebieden in plaats van de auto. In Nederland zijn er tussen 1915 en 1939 ongeveer 150 van gebouwd. “De Juntien heb ik ontworpen en gebouwd en in 1998 is dit scheepje in de vaart genomen. De Juntien is gebouwd van teakhout, dat is verwerkt met nieuwe technieken, zoals epoxy en rubber. Mijn eerste hout-epoxy motorboot.”

Na een onderbreking van een aantal jaren, waarin Roelof een voetreis door Scandinavië maakte, kreeg hij in 2009 de opdracht een tweede hout-epoxy motorboot te bouwen, voorzien van een elektromotor als aandrijving. “Dat werd De Stille Wille,” vertelt Roelof. “Deze is volledig opgebouwd met latten van Oregon (naaldhout) en verlijmd met epoxy en daardoor een onderhoudsvriendelijke houten motorboot.” Naaldhout gold lang als ongeschikte grondstof voor het bouwen van schepen. Het rot veel te snel weg en dat is wat je bij een schip juist niet wilt. “Naaldhout is echter een houtsoort die snel groeit en daarmee uitermate geschikt is voor duurzaam bouwen,” zegt Roelof. “Op de plek waar zo’n boom wordt gekapt, groeit snel weer een nieuwe. Toen ik kennis maakte met verduurzaamd naaldhout, ontstond het idee om daarmee een nog duurzamere motorboot te bouwen. Accoyahout is de naam van dat duurzame naaldhout. Het is met azijnzuur verduurzaamd en het azijnzuur wordt na de behandeling van het hout opgevangen en weer hergebruikt. Het azijnzuur maakt alle celwanden hard en ondoorlaatbaar, zodat schimmels en beestjes geen vat meer hebben op het hout. Accoya kan veilig worden verwerkt en gebruikt en het is niet schadelijk voor het milieu. Door de lange levensduur heet Accoyahout het duurzaamste hout ter wereld. Accoya heeft de levensduur van teakhout: het gaat vijftig jaar mee zonder dat je er een vinger naar hoeft uit te steken.”

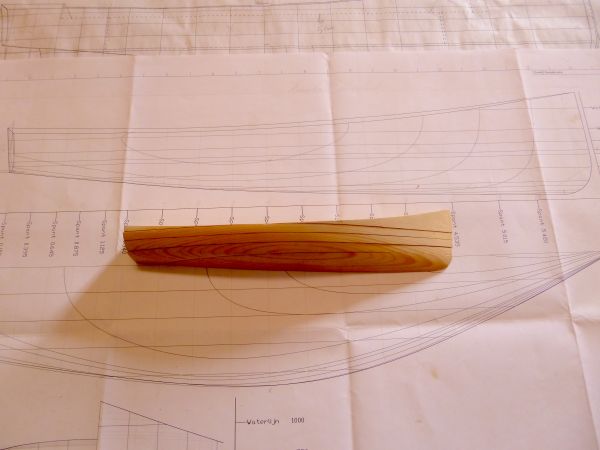

Afbeeldingen: 1. Lijnentekening en model van de Werffboat 21. 2. Roelof plaatst de buitenste laag Accoya op de tweede Werffboat.

Dubbel gekromd hout

Het bouwmateriaal Accoyahout is duurzaam, nu de bouwwijze nog. In 2010 heeft Roelof de Noordelijke Hogeschool Leeuwarden (NHL) en Kenniscentrum Jachtbouw betrokken bij zijn plan een sloep te bouwen van Accoyahout: Werffboat 21. Roelof had eerst een halfmodel van zijn sloep gemaakt en Johannes van Houten, toen student aan de NHL, heeft alle maten in de computer gezet, zodat de mallen uitgefreesd konden worden om zo efficiënt mogelijk gebruik te maken van het materiaal. Ook de spanten van de Werffboat 21 zijn uitgefreesd. “Wat toen nog niet lukte, is het frezen van de gangen. Dat leek de volgende logische stap te zijn. Het is mijn doel al het materiaal als een pakketje aangeleverd te krijgen, zodat je de boot als een bouwpakket in elkaar kunt zetten. Ik wil dat allemaal standaardiseren om zo weinig mogelijk hout te verspillen en om het productieproces zo snel en efficiënt mogelijk te maken.” In 2011 ging het prototype van de Werffboat 21 te water en in 2015 nummer twee.

De zoektocht naar het geautomatiseerd alle bootonderdelen elders te laten maken en in segmenten aan te laten leveren, ging door. Het werden geen gefreesde gangen, maar naar twee kanten gebogen platen hout, als een soort koepel. Maar hout in een koepel buigen, dat was nog nooit vertoond.

“Pas toen ik de bouw van een 16m2 goed tot me door liet dringen, wist ik hoe ik dat voor elkaar kon krijgen. Met losse latten om spanten heen creëer je een dubbele bocht. Niet in één plaat, maar toch. Ik zaagde allemaal losse latjes van gemodificeerd naaldhout, Radiata Pine: 1,5 centimeter breed en 0,3 centimeter dik. Om de dertig centimeter deed ik een drup kit op alle latten en legde daar voorzichtig een glasmat overheen. Een lastige klus, want de kit mocht niet de latjes aan elkaar lijmen. Die moeten langs elkaar heen kunnen blijven bewegen als de kit droog is. Met dit pakket ging ik naar het bedrijf Curve Works. Zij maken geheel computergestuurd met behulp van een adaptieve mal en vacuümtechniek producten in vele vormen. Mijn pakket legden ze in een zak op de tafel waarin allemaal cilinders zaten. De vacuümtechniek zuigt de epoxy in de zak en de cilinders drukken de vlakke plaat in een dubbele kromming.”

Een plaat van 0,3 millimeter dikte is niet sterk genoeg, dus Roelof legde drie pakketjes op elkaar, zodat er een plaat van 1 centimeter dik ontstond. Terwijl de epoxy nog nat was, drukte de machine ook hier zonder moeite een dubbele bocht in. “Eindelijk zag ik in het echt gebeuren waar ik al tientallen jaren op had gebroed: een plaat hout die naar twee kanten bol liep en die in de vorm bleef staan nadat hij droog was. Ik verving de epoxy door Poly Service biohars en ook dat blijkt te werken. De glasmat vervangen door een vlasmat is de volgende stap, zodat er een volledig recyclebaar of afbreekbaar product ontstaat.”

Met deze methode kan de huid van een schip in onderdelen in de juiste vorm worden gedrukt en vervolgens elders op spanten worden vastgezet. Is het schip een keer aan het eind van zijn levenscyclus, dan kan alles weer worden hergebruikt. “Daarmee zou mijn droom om op de duurzaamste manier te bouwen in hout uitkomen.”

Afbeeldingen: 1. Roelof in zijn zelfgebouwde Werffboat 21. 2. Alle latten zitten goed vast op de mat.

Petronella

Tijdens zijn zoektocht, had Roelof Henk Bergsma ontmoet. Henk was eveneens op zoek naar duurzaam bouwen en je voetafdruk zo klein mogelijk maken. Het klikte en in 2020 startten ze samen een bedrijf om duurzaam bouwen met hout onder de aandacht te brengen. In 2021 hadden Roelof en Henk een gesprek met de familie Brenninkmeijer. “We vertelden onze nieuwste ideeën aan de familie Brenninkmeijer, toen zij zeiden dat ze hun houtcomposiet-aak wel wilden verkopen. Er moest wel een ander scheepje voor in de plaats komen, maar wat precies wisten ze nog niet. Henk en ik hadden al wat houten segmenten gemaakt en de familie Brenninkmeijer was gecharmeerd van wat ze hoorden en zagen. Hun nieuwe boot moest een sloep worden met elektromotor, met een klein roefje erop om droog te kunnen zitten wanneer er onderweg slecht weer overkwam. We ontwikkelden met een paar scheepsarchitecten een uitgerekte 21 en zo ontstond de Werffboat 24. Henk en ik kregen de vrije hand om onze nieuwste bouwmethode met segmenten toe te passen. De Brenninkmeijers vertrouwden ons volledig, zij hadden immers bijna veertig jaar in een innovatieve Lemsteraak gezeild die nog steeds zo goed als nieuw was. Hun goede zorgen voor het schip hebben daar zeker aan bijgedragen, maar er is nooit een nieuw stuk hout ingezet en het schip heeft nooit gelekt.”

In juli 2021 gingen Henk en Roelof van start op exact dezelfde plek op de werf De Hoop als waar in 1984 de houtcomposiet-aak Súdermar HL7 is gebouwd. Voor de aak bouwde Roelof een tent in de loods, voor Petronella ontwikkelden Henk en Roelof een heuse bootbouwstudio om temperatuur en vocht te kunnen regelen. “Werffboat 24 Petronella is de eerste houten boot ooit gebouwd waarvan de scheepshuid op een andere plek in de juiste kromming is gevormd dan waar de boot is gebouwd,” zegt Roelof. “Er zit een roefje op, waarin je droog kunt zitten en ook nog kunt slapen. De roef steekt wat over, zodat je ook buiten kunt schuilen voor de regen. De grote kuip nodigt uit om met vrienden en familie mooie vaartochten te maken. Wat het voor mij nog mooier maakt, is dat de Súdermar eigendom werd van Tolke de Boer en Bram Maasdam. Voor mij is daarmee de cirkel rond.”

Afbeeldingen:1. Henk en Roelof brengen een op maat gevormd segment naar de Werffboat 24 Petronella. 2. De extern gevormde segmenten liggen klaar voor plaatsing rondom de spanten. 3. Werffboat 24 Petronella is klaar voor de tewaterlating.

Doorontwikkelen

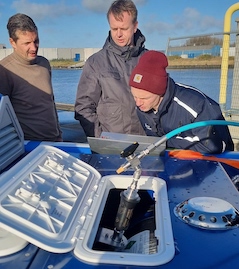

In staalbouw is het sinds de jaren zestig van de vorige eeuw gangbaar om stalen boten te bouwen aan de hand van een snijpakket. Op een werf zetten ze de spanten op en elders snijden ze stalen platen uit en buigen die in de gewenste vorm. Deze platen zetten ze op de werf om de spanten heen. Deze bouwwijze hadden Roelof en Henk ook voor ogen voor houten schepen. Henk Bergsma: “Er is nu geen vraag naar bouwen met hout in de scheepsbouw. Er is dus geen economische aanleiding om efficiënter te bouwen met hout, maar er is wel een groot maatschappelijk vraagstuk: Hoe kunnen we duurzamer produceren? Bouwen in hout is duurzamer dan in staal, aluminium of polyester. Wij willen met onze nieuwe bouwmethode laten zien dat bouwen in hout een eigentijds en volwaardig alternatief is. Onze bouwmethode zorgt ook voor betere kwaliteit, omdat de werkwijze gestandaardiseerd wordt. Alle gebogen platen worden onder dezelfde omstandigheden geproduceerd. De werkomstandigheden zijn beter, want wij komen door de vacuüminjectie niet meer in aanraking met epoxy. Het ontbreken van een economische vraag maakt het verkrijgen van geld voor het verder ontwikkelen van onze methode lastiger, maar willen we echt duurzamer leven, dan is de herwinbare grondstof hout daarvoor een noodzaak. Bouwen met voorgevormde segmenten laat zien dat daar sterke en efficiënt te bouwen schepen uit voortkomen. Het productieproces kan nog efficiënter en het modificeren van hout willen we nog verder ontwikkelen en daarvoor zoeken we nu partners. Ook in landen als Duitsland en Canada zie je vergelijkbare initiatieven ontstaan. Daar is het al een miljoenenindustrie.”

“Het zagen van latten, het aanbrengen van matten, drie rollen op elkaar leggen op een buigtafel, dat is nu nog allemaal handwerk,” vult Roelof aan. “Die onderdelen van het proces zijn allemaal te automatiseren. Daarvoor kunnen we één bedrijf inzetten waar velen hun segmenten van kunnen afnemen. Centraal hout noemen we dat. Hout lijkt nu vooral nostalgisch, maar hout heeft de toekomst.”

Met de bouw van Petronella hebben Roelof en Henk aangetoond dat de segmentenbouwwijze werkt. Zoals ze de boot hebben gebouwd, zo hadden ze dat helemaal vooraf bedacht. Henk komt aanlopen met een dunne plank bamboe. “Aanvankelijk dachten we dat de buitenste laag er als gangen omheen gezet moest worden,” vertelt Henk. “De plank in de lengterichting buigen ging prima, maar tijdens de dwarsbuiging knapte hij steeds. Tijdens het bouwen hebben we daarom bedacht dat de tweede laag ook uit segmenten moest bestaan, met bamboe aan de buitenkant. Valproeven hebben aangetoond dat de scheepshuid nu oersterk is.”

“In Panama is onlangs een project gestart voor duurzamer bouwen in hout en wij werken daar samen met de Panamese NGO Geoversity,” vertelt Roelof. “Nu kappen ze daar onder meer tropisch hardhout voor het bouwen van boten. Door de bouwwijze van Werffboat 24 Petronella toe te passen – en verder te ontwikkelen – kunnen we de kap van hardhout tegengaan en sterke duurzame bedrijfsvaartuigen bouwen van snelgroeiend hout. We zijn begonnen met de bouw van een catamaran vissersschip, nu nog in Workum.”

De bouwmethode kan overal ter wereld worden toegepast, het liefst op plaatsen waar het hout groeit zodat je geen grondstoffen hoeft aan te voeren. De lokale bevolking kan de schepen zelf bouwen. “We zien nu dat polyester bootjes en boten van aluminium opkomen in landen als Panama en andere vissersplaatsen. Het zou mooi zijn als ze daar meteen beginnen met het duurzaam bouwen van vissersboten, die lang meegaan én onderhoudsarm zijn. Dat kan tegen vergelijkbare kosten met minder impact op het klimaat. Wat wij doen is innovatief en nieuw. Daar staan mensen eerst wat afwachtend tegenover, maar er komt langzaam maar zeker meer interesse. We staan immers allemaal voor dezelfde duurzaamheidsuitdaging.” ![]()

Wie je meer weten over de Werffboat 24 Petronella of duurzaam bouwen met hout, kan kijken op roelofunderweis.eu.

Over auteur Klaas Smit

Auteur Klaas Smit is ook schrijver van Houtenbotenbouwers 1 en 2, twee boeken over vakmensen die alles kunnen met hout. Klaas schrijft boeken en artikelen over watersport: “Ik houd van verhalen en van vertellen. Ik wil weten wat mensen doen, waarom ze dat graag doen en wat hen drijft. Verhalen over vakmanschap deel ik graag met het grote publiek.” Meer informatie: www.smitpublicaties.nl.

Mogelijk interessante artikelen

Meer berichten in deze rubriek