Motorboot uit 3D-printer

De mogelijkheden van 3D-printen zijn ongekend. Huizen, kunstwerken en zelfs voedsel zien het levenslicht via een 3D-printer. Een groepje van vijf Nederlandse pioniers buigt zich sinds twee jaar over een ambitieus project: de D3Aak, een geprinte plezierboot van kunststof. Initiatiefnemer Leon Wokke: “Het is niet de vraag of er een geprinte boot komt, maar wanneer het eerste exemplaar te water gelaten wordt.”

Lilian Verdoorn

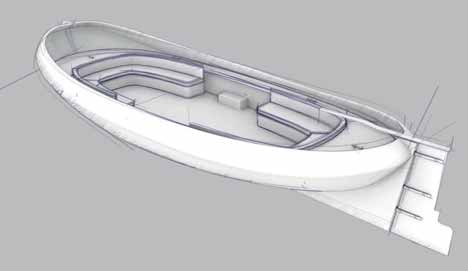

Wereldwijd wordt volop geëxperimenteerd met 3D-printen, ook voor maritieme doeleinden. Een onderzeeër, mallen voor polyester boten en een scheepsschroef van 400 kilo rolden allemaal al uit de printer. Of liever: werden laag voor laag opgebouwd onder de robotarm van de printer. Een geprinte motorboot van kunststof is zeldzaam, misschien zelfs nog nooit vertoond. Als het aan Leon Wokke uit Haarlem ligt, komt daar binnen afzienbare tijd verandering in. Even een paar stappen terug: Leon droomt al een paar jaar van een eigen boot, naar model Friese Aak, maar dan kleiner en zonder zeil. “Ik vind de aak een stoer schip met een krachtige uitstraling. Ik wil graag een bootje met dezelfde lijnen en een brede boeg. Het moet een bootje worden voor de Amsterdamse grachten, een boot waarmee je ook gemakkelijk even naar Loosdrecht vaart om daar op het water te genieten”, licht Leon toe. In zijn zoektocht naar een dergelijke boot vond hij steeds net niet wat hij zocht. Bovendien heeft zijn droom een extra complicerende component: de gemotoriseerde boot moet zo duurzaam mogelijk zijn. Het liefst zou Leon er één maken van plastic uit de oceanen. “Zodat het niet langer ín het water drijft, maar erop!” De organisatie ‘Plastic Whale’ opereert vanuit een soortgelijke gedachte: zij halen plastic uit het water, smelten het om en maken er met behulp van een mal een boot van. Leon bedacht dat het een stapje innovatiever kan en dat van het plastic een boot geprint zou kunnen worden.

MAAK

De eerste stap die de Haarlemmer zette om zijn droom te realiseren was met de bouwtekeningen van de Friese Aak aankloppen bij een bevriende ontwerper. Die zette de ideeën om in een digitaal ontwerp van Leons toekomstige boot, de ‘D3Aak’ (spreek uit als ‘draak’, een knipoog naar de Groene Draeck). Met deze schetsen onder de arm stapte Leon twee jaar geleden binnen bij MAAK in Haarlem, op de voormalige gemeentewerf. Tegenwoordig worden de hallen gebruikt door bedrijven die actief zijn in de innovatieve maakindustrie, zoals 3D-printen, hergebruik van materiaal en circulaire economie. Bij MAAK ontmoette Leon Erwin de Vlugt, Robert van der Vliet, Niels Haarbosch en Tjeerd Vos. Deze vier mannen werken samen onder de naam HB|3D en hebben ieder hun eigen discipline: Erwin is de biodynamica-expert, Robert verzorgt de software/ICT, Niels vertaalt ideeën naar techniek en Tjeerd is de overkoepelende ‘stille kracht’.“

Drie van ons zijn bootjesmensen, dus we begrepen Leons wens direct”, zegt Tjeerd. “Bovendien zijn we graag praktisch bezig met concrete opdrachten. Dit is zo’n opdracht.” In de werkplaats toont Niels een aantal producten, zoals bloempotten, kunstwerken en lampen die zij reeds hebben geprint, meestal voor bedrijven of overheden. Heel in het kort gaat dat printen als volgt: op de computer wordt een 3D-ontwerp gemaakt en software vertaalt het ontwerp naar bewegingen van de robotarm van de printer, die ver-volgens laagje op laagje polypropyleen drapeert, waardoor een driedimensionaal object ontstaat. Het toegepaste plas-tic wordt aangeleverd als korrels, dat in gesmolten vorm met grote precisie uit de spuitmond van de printer stroomt. Niels pakt een bakje met rode korrels. “Dit was een stoeltje uit de Johan Cruijff ArenA. Die stoeltjes werden vervangen en wij hebben onderzocht of het plastic van de oude stoeltjes geschikt is voor 3D-printen.” Dat bleek het geval en Niels demonstreert het eindresultaat, een halfrond stuk massief plastic.

CHEMISCHE REACTIE

Toch is lang niet al het plastic geschikt voor hergebruik in een 3D-printer. Het is belangrijk de exacte samenstelling van het plastic te weten en die is vaak moeilijk te achterhalen bij plastic dat uit de oceaan gevist wordt. Verschillende soorten plastic zomaar laten samensmelten is evenmin een goed idee, in ieder geval niet als het eindproduct in de 3D-printer gebruikt moet worden. “Je weet niet welke chemische reacties dat samenvoegen oproept en welke eigenschappen het nieuwe materiaal zal hebben”, vertelt Leon.

Daarom heeft hij zijn aanvankelijke plan om plastic uit de oceaan te gebruiken moeten laten varen en zal zijn boot met nieuw kunststof geprint worden. “Dat wordt niet duurzaam gemaakt,” erkent Leon, “maar eenmaal vervaardigd is het wel een duurzaam product. Het kan na afloop, als de eigenaar van zijn boot af wil of als de boot schade heeft, in de shredder en opnieuw gebruikt worden om een ander voorwerp of nieuwe boot te printen.” Voorwaarde hiervoor is overigens wel dat de eigenaar van de boot niets verandert aan het materiaal. Om chemische reacties met het plastic te voorkomen zijn verf of antifouling bijvoor-beeld uit den boze. Folie zou wellicht een alternatief voor antifouling kunnen zijn, oppert Leon, die inmiddels in ge-sprek is met bedrijven die op dit gebied iets zouden kunnen betekenen.

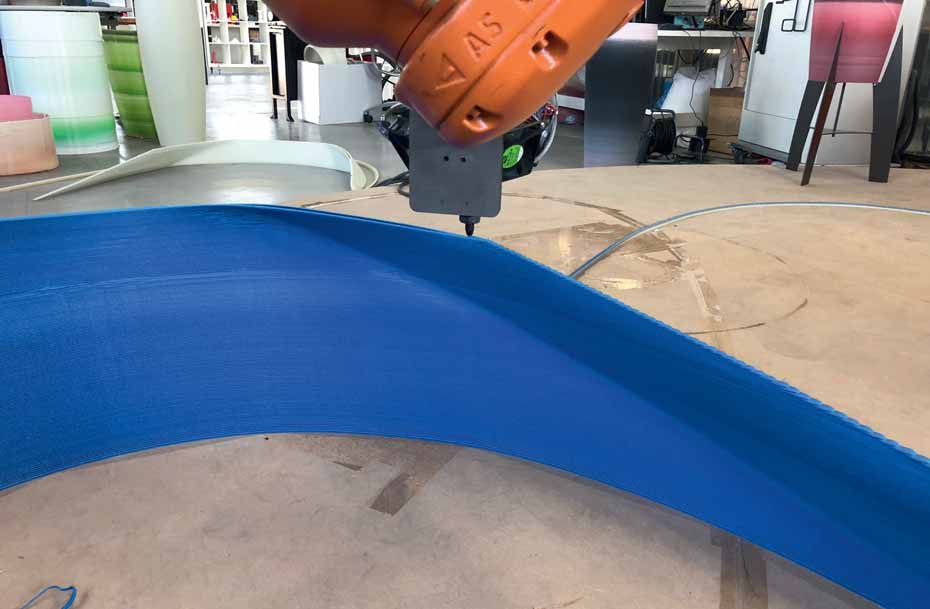

PROEFPRINT

Na maanden reken- en programmeerwerk is de printer on-langs ingeschakeld voor de eerste proefprint van de D3Aak. Leon en Niels tonen het resultaat van een paar dagen ervoor: twee blauwe delen die samen overduidelijk een romp, zonder onderwaterschip, vormen. De zijkanten zijn van massief plastic, de boeg is hol. Helaas is de boeg wat verfrommeld, het kunststof is een beetje ingezakt. “Hier moeten we nog aan werken. Misschien moeten we het model van de boeg aanpassen, is de helling te steil. Wellicht moeten we een mal gebruiken of misschien is het een kwestie van programmeren. Dat bekijken we de komende tijd”, licht Leon toe. Voor de print van het onderwaterschip zijn twee opties: ondersteboven printen of rechtop in een mal voor een extra glad resultaat. Binnenkort moet meer duidelijkheid over de beste werkwijze komen. Voor de kuip, kiel en het roer gaat Leon plaatmateriaal gebruiken, uiteraard van gerecycled kunststof. “Het printen van rechte delen is inefficiënt, het duurt lang en is nooit echt recht. Voor de romp is dat niet erg, maar voor sommige delen wil je meer. Daarbij is het kostenbesparend”, verklaart Leon.

VOORDELEN

Hoewel zijn droom van een compleet geprinte boot inmiddels al wat wijzigingen ondergaan heeft, staat één ding vast voor Leon: het is niet de vraag of de geprinte boot er komt, maar slechts wanneer het eerste exemplaar te water gelaten kan worden. De voordelen zijn groot, verzekert hij. “Als de techniek eenmaal verder is ontwikkeld, kan je op vrijdagmiddag de printer aanzetten, een biertje pakken en weekend houden. Op maandag is je boot klaar om afgemonteerd te worden. Met geen enkele andere techniek kan dat zo snel. Wil iemand een iets grotere boot hebben, dan pas je met een paar simpele stappen het model aan en de printer doet de rest.” Voorlopig is het nog niet zo ver, maar Leon is ambitieus. “Ik hoop dat ik de D3Aak volgend jaar op de Hiswa te water kan presenteren.” ![]()